CBM : Condition Based Maintenance

Posted 19 Aug 2020 10:25 | 14,932 views

ทำไม CBM ถึงสำคัญ การบำรุงรักษาตามสภาพใช้การวัดอุปกรณ์เพื่อทำการบำรุงรักษาเฉพาะเมื่ออุปกรณ์นั้นอาจล้มเหลวหรือต้องการการซ่อมแซม เราสามารถกำหนดจุดบำรุงรักษาที่แม่นยำผ่านการตรวจสอบชิ้นส่วนของอุปกรณ์ทำการทดสอบกับข้อมูลจำเพาะของอุปกรณ์หรือรวบรวมข้อมูลและการวินิจฉัย CBM อนุญาตให้เจ้าหน้าที่ซ่อมบำรุงดำเนินการตามความต้องการโดยปรับเวลาที่ใช้ในการบำรุงรักษาให้เหมาะสมที่สุด

(Part I)

1.1 การบำรุงรักษา (Maintenance)

การบำรุงรักษาเครื่องจักร รวมถึงระบบของอุปกรณ์สนับสนุนการทำงานของเครื่องจักรต่าง ๆ เช่น เครื่องจักรที่ใช้ในสายการผลิตภายในโรงงานอุตสาหกรรม อุปกรณ์ระบบทำความร้อนหรือความเย็น อุปกรณ์ผลิตลมอัดแรงดันสูง ระบบเครื่องจักรกลที่ประกอบอยู่ในระบบบริการต่าง ๆ ของอาคาร เป็นต้น การบำรุงรักษาเครื่องจักร เป็นส่วนหนึ่งของการบริหารจัดการเครื่องจักร มีวัตถุประสงค์คือการสร้างความพร้อมในการใช้งานของอุปกรณ์หรือเครื่องจักร เพื่อทำให้เกิดผลผลิต และการคงประสิทธิภาพของเครื่องจักร ซึ่งเป็นปัจจัยสำคัญหนึ่งของกระบวนการผลิต (คน เครื่องจักร วัตถุดิบ และวิธีการ) เพื่อให้การผลิตได้ผลตามความต้องการ จำแนกเป็น

- การบำรุงรักษาเชิงแก้ไข (Breakdown maintenance)

- การบำรุงรักษาเชิงป้องกัน (Preventive maintenance)

- การบำรุงรักษาตามสภาพ (Condition based maintenance)

- การบำรุงรักษาเชิงพยากรณ์ (Predictive maintenance)

วิธีการบำรุงรักษาเครื่องจักร ตั้งแต่ระดับง่ายที่สุด คือ การบำรุงรักษาเชิงแก้ไข (Breakdown maintenance) หรือการบำรุงรักษาแบบตามแก้ไข คือการทำงานแบบ “เสียแล้วซ่อม” วิธีการนี้จะเหมาะสำหรับเครื่องจักรหรืออุปกรณ์ขนาดเล็ก หรือมีความซับซ้อนน้อย ใช้ระยะเวลาในการตรวจซ่อมน้อยมาก หรืออาจเป็นอุปกรณ์ที่มีตัวสำรองที่สามารถทำงานทดแทนได้ทันทีที่ตัวหลักเกิดการทำงานผิดปกติ หรือสามารถถอดเปลี่ยนใหม่ได้ง่ายโดยไม่จำเป็นต้องซ่อมแซม กระบวนการบำรุงรักษาแบบนี้ไม่เป็นที่นิยมในปัจจุบัน เพราะเป็นกระบวนการที่เหมือนกับไม่ได้มีการดูแลรักษาเครื่องจักรในลักษณะที่ควรจะกระทำเลย ปล่อยให้เกิดอาการเสียก่อนจึงจะมีกระบวนการซ่อมแซมตามมา มีความจำเป็นจะต้องสำรองชิ้นส่วนอะไหล่จำนวนมาก โดยบางชิ้นอาจไม่ได้ถูกนำมาใช้เลย และมีความเสี่ยงสูงมากที่จะเกิดปัญหาอื่น ๆ ตามมาถ้ามีการปล่อยให้เกิดการเสียหายของเครื่องจักรในระหว่างการผลิต

ขั้นที่สูงขึ้นในการบำรุงรักษา คือ การบำรุงรักษาเชิงป้องกัน (Preventive maintenance) คือ การบำรุงรักษาตามคำแนะนำหรือคู่มือของผู้ผลิตเครื่องจักรเป็นหลัก โดยจะต้องมีการวางแผนและกำหนดระยะเวลาการหยุดเครื่องจักรในการเปลี่ยนชิ้นส่วนเพื่อป้องกันปัญหาที่จะเกิดขึ้นจากชิ้นส่วนนั้น ๆ ซึ่งระยะเวลาเหล่านี้มักจะเป็นค่าประมาณการโดยอ้างอิงจากค่าทางสถิติของอายุใช้งานเฉลี่ยของชิ้นส่วนเครื่องจักร (mean time between failure : MTBF) ที่มาจากผู้ผลิตชิ้นส่วน แต่ในบางกรณี ผู้ใช้งานหรือผู้ทำการซ่อมบำรุงอาจจำเป็นต้องกำหนดขึ้นเองตามความเหมาะสมกับสภาพการทำงานที่แท้จริง เพราะอาจไม่สามารถระบุ หรือไม่มีข้อมูลจากผู้ผลิต หรือมีการใช้งานในสภาวะที่แตกต่างไปจากคู่มือเครื่องจักร แต่วิธีการบำรุงรักษาเชิงป้องกันนี้ก็ยังไม่สามารถรับรองได้ว่าเครื่องจักรจะไม่มีการชำรุดเสียหายภายหลังการบำรุงรักษา นอกจากนี้ ผู้ใช้งานเครื่องจักรยังต้องมีการจัดหาอะไหล่ใหม่มาทำการเปลี่ยนตามเวลาโดยเป็นไปได้ว่า ชิ้นส่วนเครื่องจักรเดิมที่ถูกถอดเปลี่ยนยังคงสามารถใช้งานได้อยู่

การบำรุงรักษาในขั้นต่อไป คือ การบำรุงรักษาตามสภาพ (Condition based maintenance) หรือ การบำรุงรักษาเชิงคาดการณ์ ซึ่งเป็นการเฝ้าตรวจสอบอาการต่าง ๆ ที่ปรากฏของเครื่องจักร เช่น ความร้อน การสั่นสะเทือน เสียง กลิ่น เป็นต้น โดยระบบที่ใช้ในการตรวจสอบเฝ้าระวังนี้อาจเป็นไปตั้งแต่ระดับง่ายที่สุดคือการใช้ประสาทสัมผัสของคน ไปจนถึงการใช้อุปกรณ์หรือเครื่องมือพิเศษต่าง ๆ โดยจะต้องคำนึงถึงปัจจัยด้านความถี่ในการตรวจสอบเฝ้าระวัง ทักษะและประสบการณ์ในการพิจารณาข้อมูลของผู้ทำการบำรุงรักษา และความสามารถในการตอบสนองของระบบการเฝ้าระวัง ซึ่งหมายถึงต้นทุนของการบำรุงรักษาที่จะต้องเพิ่มสูงขึ้นตามความสามารถของระบบการเฝ้าระวัง การบำรุงรักษาตามสภาพที่มีประสิทธิภาพ จะสามารถช่วยลดต้นทุนการสำรองชิ้นส่วนอะไหล่ที่เกินความจำเป็น ช่วยยืดระยะเวลาการใช้งานเครื่องจักรออกไปได้ ช่วยให้ผู้ใช้งานเครื่องจักรสามารถรับรู้สภาพการทำงานของเครื่องจักร สามารถคาดการณ์และมีเวลาเตรียมพร้อมในการหยุดเครื่องจักรโดยมีผลกระทบต่อประสิทธิผลในการผลิตน้อยลงกว่าการหยุดการผลิตแบบกระทันหัน (Unplanned breakdown)

การบำรุงรักษาเชิงพยากรณ์ (Predictive maintenance) มักจะเป็นกระบวนการที่ต่อเนื่องมาจากการบำรุงรักษาตามสภาพหรือเชิงคาดการณ์ ซึ่งข้อมูลต่าง ๆ ที่ได้จากระบบการตรวจวัดและเฝ้าระวัง จะถูกเก็บสะสมและนำมาวิเคราะห์อย่างต่อเนื่องถึงความเป็นไปได้ที่จะเกิดอาการเสียหายของเครื่องจักรในอนาคต ชนิดและรูปแบบของข้อมูลอาจเปลี่ยนไปตามประเภท และการใช้งานเครื่องจักร ข้อดีของการบำรุงรักษาเชิงพยากรณ์ คือ ความสามารถในการวางแผนการหยุดเครื่องจักรเพื่อซ่อมบำรุงได้ก่อนที่เครื่องจักรนั้นจะแสดงอาการเสียหายออกมา ซึ่งเป็นส่วนหนึ่งของการคงคุณลักษณะของชิ้นงานที่ถูกผลิตออกมาจากเครื่องจักรนั้น เป็นการลดความเสี่ยงของการถูกคัดออกของชิ้นงานที่ไม่เป็นไปตามข้อกำหนด ช่วยลดต้นทุนของเสียของสายการผลิต ความสำเร็จของการบำรุงรักษาเชิงพยากรณ์เกิดจากการเก็บข้อมูลจากเครื่องจักรอย่างถูกต้องและเพียงพอ ต้องมีการนำข้อมูลมาวิเคราะห์โดยผู้เชี่ยวชาญ หรือโดยระบบเครื่องมือพิเศษ (โสภิตพันธ์, 2562)

1.2 การบำรุงรักษาอย่างชาญฉลาด (Smart Maintenance)

เมื่อเครื่องจักรและอุปกรณ์ต่าง ๆ ในอุตสากรรมการผลิต มุ่งหน้าสู่อุตสากรรม 4.0 การบำรุงรักษาเครื่องจักรและอุปกรณ์ในกระบวนการผลิตในยุคนี้จึงต้องมีการปรับตัวตาม เพื่อให้สอดคล้องกับระบบการผลิต ซึ่งเป็นที่มาของคำว่า Smart Maintenanceในระบบการบำรุงรักษาแบบดั้งเดิม ที่ข้อมูลจากสภาพการทำงานของเครื่องจักร ถูกนำมาใช้ในการวางแผนการซ่อม การบำรุงรักษา การผลิต และระยะเวลาในการเข้าตรวจสอบ หรือที่รู้จักกันในชื่อ Predictive Maintenance (PdM) หรือ Condition Based Maintenance (CbM) ข้อมูลที่ได้มาจากการตรวจวัด แรงดันไฟฟ้า กระแสไฟฟ้า การสั่นสะเทือน ความร้อน เสียง ความดัน (Pressure) อัตราการไหล (Flow rate) อัตราการรั่วไหล (Leakage) และความชื้น เป็นต้น จะถูกตรวจสอบในแบบต่อเนื่อง (Online or Continuous Monitoring) โดยระบบหรือเครื่องมือตรวจสอบที่ติดตั้งถาวรที่มักมีราคาแพง และแบบตามช่วงเวลาที่กำหนด (Periodic or Routine Monitoring) โดยอาศัยคนในการเข้าไปตรวจสอบโดยใช้เครื่องมือแบบพกพา หรืออ่านค่าและจดบันทึกจากมิเตอร์ หรือเกจวัด เพื่อนำมาวิเคราะห์ ประสิทธิภาพ (Efficiency) สมรรถนะ (Performance) และการเสื่อมสภาพ (Condition) ของเครื่องจักร เพื่อการวางแผนปละจัดการในการผลิตและบำรุงรักษา

ระบบการตรวจสอบหรือเฝ้าระวัง (Condition Monitoring or Surveillance system) ที่กล่าวมาที่เป็นระบบปิด รวมถึงการเข้ากันได้ของฐานข้อมูลจากผู้ผลิตเครื่องมือตรวจสอบแต่ละราย ความแตกต่างของข้อกำหนดในการสื่อสาร (Protocol) รูปแบบข้อมูล ทำให้การบูรณาการ (Integration) ในการนำข้อมูลเหล่านี้มาวิเคราะห์และวางแผนงานร่วมกันในปัจจุบัน มีความยุ่งยากและขาดความคล่องตัว การมาของระบบอุตสาหกรรม 4.0 ซึ่งเป็นระบบเปิด ที่อาศัยอุปกรณ์ตรวจจับ (Sensor) ตัวควบคุม (Controller) อุปกรณ์ IoT ระบบคอมพิวเตอร์แม่ข่าย (Server) และ Cloud computing ช่วยให้การบูรณาการข้อมูลหรือสัญญาณต่าง ๆ จากการตรวจสอบ จากระบบควบคุม เป็นไปได้อย่างง่ายดาย

โดยข้อมูลจากอุปกรณ์ตรวจจับ (Sensor) และอุปกรณ์ IoT ราคาถูก สามารถส่งต่อไปยังระบบสื่อสารได้ทุกที่ ทุกเวลา ทำให้สามารถติดตาม วิเคราะห์ข้อมูล แจ้งเตือน วางแผน เข้าถึงรายงาน และการสั่งการได้สะดวกและรวดเร็วผ่านอุปกรณ์ต่าง ๆ เช่น สมาร์ทโฟน แท็บเล็ต และคอมพิวเตอร์โน๊ตบุค จากที่ใดก็ได้ระบบ Smart Maintenance จึงประกอบไปด้วยส่วนสำคัญ คือ

1) อุปกรณ์ (Sensor อุปกรณ์ IoT และ Infrastructure ต่าง ๆ เช่นระบบโครงข่ายสื่อสาร และคอมพิวเตอร์แม่ข่าย)

2) แอพลิเคชั่น แพลตฟอร์ม หรือซอฟต์แวร์ในการรวบรวม จำแนกวิเคราะห์ และรายงาน

3) คนที่ทำหน้าที่วิเคราะห์ สรุปและวางแผนนอกจากนี้ ผู้ที่วางระบบ และผู้ปฏิบัติงานในระบบ Smart Maintenance จะต้องเกี่ยวข้อง ศึกษาและทำความเข้าใจในเรื่องต่าง ๆ ดังต่อไปนี้

- แนวคิด หลักปฏิบัติ รวมถึงกิจกรรมด้าน Condition Monitoring ของการบำรุงรักษาตามสภาพ (Predictive or Condition Based Maintenance)

- การทำงานของอุปกรณ์ที่ใช้ในระบบ Smart Maintenance ได้แก่ การทำงานของอุปกรณ์ตรวจจับ (Sensor) อุปกรณ์ IoT ระบบการส่งข้อมูลระหว่างอุปกรณ์ หรือจากอุปกรณ์ไปยังคอมพิวเตอร์แม่ข่าย (Server)

- การทำงานของซอฟต์แวร์ในระบบ Smart Maintenance ที่ใช้สำหรับ คำนวณ วิเคราะห์ จัดการ แสดงผล ควบคุม แจ้งเตือน และรายงาน

- วิธีการตีความและแปรผลข้อมูลที่เก็บรวบรวมมาได้ เช่น กระแสและแรงดันไฟฟ้า การสั่นสะเทือน และความร้อน เป็นต้น

ในปัจจุบันที่มีความก้าวหน้าทางด้านปัญญาประดิษฐ์ (Artificial intelligence) ซึ่งมีส่วนช่วยในการจำแนกแยกแยะปัญหาการขัดข้อง (Failure) ในเครื่องจักรได้สะดวกและรวดเร็วขึ้น แต่ด้วยความซับซ้อนในการทำงานของเครื่องจักร ลักษณะการเสียหาย (Failure Mode) และการขัดข้อง คุณลักษณะทางการเคลื่อนที่ (Dynamic properties) ของระบบ ตัวแปรต่าง ๆ ในกระบวนการผลิต และลักษณะการทำงาน ทำให้ยังไม่มีระบบตรวจสอบอัตโนมัติใดที่สามารถตัดสิน บอกสภาพของเครื่องจักรได้อย่างแม่นยำและน่าเชื่อถือ ทำให้ผู้ที่ทำหน้าที่วิเคราะห์และแปรผลข้อมูลนี้ จะต้องมีความรู้และความเข้าใจหลักการทำงาน ส่วนประกอบของเครื่องจักร สามารถเชื่อมโยง สมรรถนะ ประสิทธิภาพ และการเสื่อมสภาพจากการทำงานของเครื่องจักรกับพารามิเตอร์ต่าง ๆ ที่ตรวจวัดมา นำมาบูรณาการเพื่อวินิจฉัย ประเมินความรุนแรง หรือการเสื่อมสภาพของเครื่องจักรได้อย่างแม่นยำและถูกต้องมากขึ้นดังนั้นระบบการบำรุงรักษา Smart Maintenance จึงเป็นระบบที่เกี่ยวข้องกับการตรวจสอบสภาพ สมรรถนะของเครื่องจักร โดยอาศัยเทคโนโลยีของอุปกรณ์ IoT การสื่อสารสัญญาณและการวิเคราะห์ เพื่อนำมาวางแผนในการผลิตและบำรุงรักษา ซึ่งเป็นส่วนที่มาช่วยปรับปรุงระบบงาน Predictive Maintenance หรือ Condition Based Maintenance ให้มีประสิทธิภาพมากขึ้น โดยอาศัยอุปกรณ์ IoT ซอฟต์แวร์และระบบการสื่อสารเข้ามาช่วย ด้วยค่าใช้จ่ายในกระบวนการตรวจสอบที่มีค่าใช้จ่ายถูกลง และการมาของยุค Industrial 4.0 ทำให้หลายฝ่ายเห็นข้อดีและโอกาสในการนำเทคโนโลยีมาใช้ในกระบวนการบำรุงรักษาได้ง่ายขึ้น และมีประสิทธิภาพสูงขึ้น แต่ด้วยเครื่องจักรที่นำระบบอัตโนมัติมาใช้กันมากขึ้น มีความสามารถมากขึ้น มีความซับซ้อน มีความเร็วในการผลิตที่สูงขึ้น รูปแบบการขัดข้องและเสื่อมสภาพจึงมีความซับซ้อนมากขึ้นตาม ทำให้ทักษะ ฝีมือในการแก้ไขหรือซ่อมบำรุง ประสบการณ์และความรู้ในการวิเคราะห์ปัญหา ยังเป็นสิ่งที่มีความสำคัญสูงสุดในงานบำรุงรักษาอยู่ต่อไป แต่อย่างไรก็ตาม บุคลากรในสถานประกอบการไม่ว่าระดับใด ที่เกี่ยวข้องกับการใช้งาน การบำรุงรักษาเครื่องจักรในยุค Industry 4.0 นี้ ซึ่งเป็นแนวโน้มที่เกิดขึ้นทั่วโลก จำเป็นต้องเตรียมตัว หาความรู้ในเทคโนโลยีสมัยใหม่ด้านอื่น ๆ เพิ่มขึ้นอยู่เสมอ เพื่อให้สามารถรับมือกับการเปลี่ยนแปลงที่เกิดขึ้นอย่างรวดเร็วในยุด Industry 4.0 นี้ (TGI), 2562)

ดังนั้น Smart maintenance จึงหมายถึงส่วนขยายจากการบำรุงรักษาเชิงพยากรณ์ ซึ่งทำให้ทุกฝ่ายที่เกี่ยวข้องกับการใช้งานเครื่องจักรสามารถรับทราบความเป็นไปของเครื่องจักร ด้วยระบบการบริหารจัดการข้อมูล และมีส่วนร่วมในการบำรุงรักษา เน้นที่การใช้งานเครื่องจักรโดยคงประสิทธิภาพไว้ตลอดเวลา มีการแจ้งเตือนสภาวะการผิดปกติของเครื่องจักรอย่างทันท่วงที ซึ่งจะสอดคล้องกับแนวทางการบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total productive maintenance : TPM) และข้อมูลต่างๆ ที่เก็บบันทึกไว้จะต้องถูกนำมาประมวลอย่างต่อเนื่องเพื่อการวิเคราะห์ความเป็นไปได้ถึงความเสียหายต่าง ๆ ที่อาจเกิดขึ้นในอนาคต (Predictive maintenance) (โสภิตพันธ์, 2562)

1.3 โอกาสทางธุรกิจด้าน Smart Maintenance) ปัจจัยสู่ความสำเร็จ

เทคโนโลยีต่าง ๆ ในปัจจุบันที่เอื้อประโยชน์ต่องาน Smart maintenance เริ่มปรากฏให้เห็นและใช้งานได้จริงมากขึ้น โอกาสทางธุรกิจด้าน Smart maintenance เป็นไปได้ตั้งแต่ระดับการพัฒนาอุปกรณ์การวัดและส่งข้อมูล ระบบโปรแกรมที่มีความสามารถในการคิดวิเคราะห์ข้อมูลขนาดใหญ่ที่สามารถอยู่ใน smartphone ได้ ระบบการตรวจติดตามและแจ้งปัญหาโดยอัตโนมัติ การเป็นผู้ให้บริการโดยอาศัยความเชี่ยวชาญด้านการติดตั้งหรือซ่อมบำรุงเครื่องจักรและการใช้เทคโนโลยีการตรวจวัดและประมวลข้อมูลระยะไกล โรงงานอุตสาหกรรมในยุคใหม่อาจต้องพึ่งพาผู้ประกอบการภายนอก (Outsource / supplier) ด้านนี้มากขึ้น เพราะอาจไม่คุ้มต่อการว่าจ้างพนักงานประจำมาทำหน้าที่ที่ไม่ใช่องค์ประกอบหลักของธุรกิจ

ปัจจัยสู่ความสำเร็จของผู้ประกอบการที่เกี่ยวข้องกับ Smart maintenance คือความสามารถในการยอมรับและใช้งานเทคโนโลยีด้านข้อมูลดิจิตอล (Digital transformation) ความสามารถและความเชี่ยวชาญที่จะต้องแก้ปัญหาของเครื่องจักรได้อย่างรวดเร็วและที่สำคัญที่สุด คือ การเลือกใช้เทคโนโลยีที่เหมาะสมทั้งด้านการลงทุนและคุณภาพ (โสภิตพันธ์, 2562)

ด้วยความก้าวหน้าทางเทคโนโลยีเซนเซอร์และอัลกอริธึมการประมวลผลสัญญาณ (Signal Processing Algorithms) และ การเรียนรู้ของเครื่องจักร (Machine Learning) ทำให้มีการบำรุงรักษาแบบใหม่ได้รับการพัฒนาขึ้น นั่นคือ การบำรุงรักษาเชิงคาดการณ์ (Condition-based Maintenance) หรือ CBM จุดเด่นที่สำคัญของ CBM คือ การประเมินสถานะของเครื่องจักรเพื่อที่จะทราบเวลาที่หมดสภาพการใช้งานหรือเวลาสิ้นอายุ (End of Life) เพราะ CBM เน้นการใช้ “ข้อมูลสถานะ ณ เวลาปัจจุบัน" เป็นปัจจัยหลักในการทำแผนการบำรุงรักษาดังนั้น จึงให้ทราบถึงช่วงเวลานับจากเวลาปัจจุบัน (Current cycle) จนกระทั่งถึงเวลาเวลาสิ้นอายุ โดยช่วงเวลาที่ว่านี้เรียกว่าอายุที่เหลืออยู่ (Remaining Useful Life) หรือ RUL ของอุปกรณ์ซึ่ง RUL นี้เป็นข้อมูลที่มีค่ามากเพราะนอกจากช่วยประหยัดเวลาในการหยุดเดินเครื่องจักรและลดค่าใช้จ่ายจากการเปลี่ยนอุปกรณ์โดยไม่จำเป็นลง (ยุวภูษิตานนท์, 2020)

2.1 การพยากรณ์สถานะของเครื่องจักรและอุปกรณ์ (Prognostics and Health Management)

หัวใจหลักของ CBM นั้นคือการพยากรณ์สถานะของเครื่องจักรและอุปกรณ์ (Prognostics and Health Management) หรือ PHM นั้นเพราะ PHM เป็นกระบวนการเชิงวิศวกรรมที่จะทำการประเมินสถานะของ เครื่องจักรหรืออุปกรณ์ในระบบในแบบเวลาจริง (Real-time State Estimation) โดยอาศัยข้อมูลมีอยู่นับจนถึง “เวลาปัจจุบัน” จากเซนเซอร์หลากชนิด ร่วมกับทฤษฎีทางด้านกายภาพของระบบหรืออุปกรณ์ และใช้การประมวลผลสัญญาณ (Signal Processing) หรือ การเรียนรู้ของเครื่องจักร (Machine Learning) เพื่อที่จะพยากรณ์ (Prognosis) ระดับการเสื่อมสภาพที่จะเกิดขึ้น ณ เวลาในอนาคต ลักษณะงานที่สามารถใช้ PHM นั้นมีหลากหลาย ตัวอย่างเช่น ใช้ในการคาดการณ์การเสื่อมสภาพของตลับลูกปืน (Degradation of bearings) การเสื่อมประสิทธิภาพในการชาร์จและการดีสชาร์จของแบตเตอรี่ (Degradation of Charge/Discharge capability of batteries) อุปกรณ์สารกึ่งตัวนำด้านอิเล็กทรอนิกส์กำลัง (Power electronic semiconductor devices) อากาศยาน หรือ สถานะของใบพัดกังหันลมเพื่อการผลิตไฟฟ้าขนาดใหญ่ เป็นต้น (ยุวภูษิตานนท์, 2020)

2.2 การประมาณอายุที่เหลืออยู่ (Remaining Useful Life Estimation)

สิ่งที่เราต้องการทราบมากที่สุดในการพยากรณ์ก็คือช่วงเวลาเหลืออยู่ก่อนที่อุปกรณ์นั้นจะหมดสภาพในการใช้งานไป เราเรียกช่วงเวลานี้ว่า อายุที่เหลืออยู่ (Remaining Useful Life) หรือ RUL โดยคำจำกัดความของ RUL นั้นคือ ช่วงเวลาที่นับจากเวลาปัจจุบัน (Current Cycle) ที่อุปกรณ์นั้นจะยังทำงานได้ปกติจนกระทั่งถึงเวลาที่คาดว่าอุปกรณ์นั้นหมดสภาพหรือสิ้นอายุในการใช้งาน

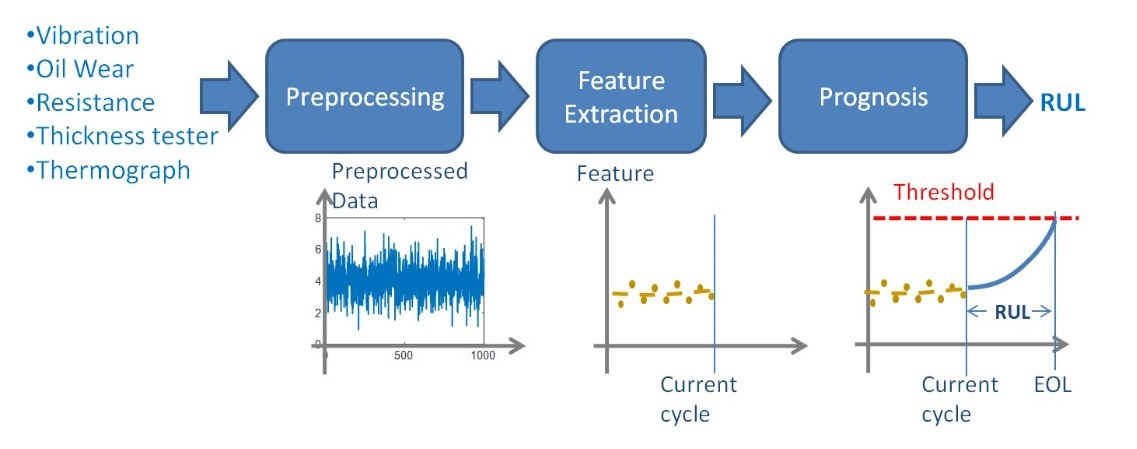

กระบวนการในการประมาณค่า RUL จะแสดงดังรูปที่ 1 โดยเริ่มจากการเก็บข้อมูลดิบ (raw data) ที่ได้มาจากการเครื่องจักรหรืออุปกรณ์ที่อาจจะมีรูปแบบหลากหลาย เช่น วัดค่าความต้านทานภายใน (resistance) ของแบตเตอรี่ หรือ จากสัญญาณการสั่นสะเทือน (vibration signals) หรือ จากตัววัดสัญญาณที่ติดกับมอเตอร์หรือเจนเนอเรเตอร์ หรือ จากการวิเคราะห์การสึกหรอของโลหะจากน้ำมัน (oil wear) หรือ จากเครื่องวัดความหนาผิวเคลือบ (Thickness tester) หรือ จากตัววัดค่าความร้อนของวัตถุ (Thermograph) เป็นต้น สัญญาณเหล่านี้จะถูกจัดการเบื้องต้น (Preprocessing) เพื่อลดสัญญาณรบกวนที่ไม่ต้องการ หรือ ในบางกรณีก็เป็นไปเพื่อการเติมค่าที่ขาดหาย (missing data) เพื่อสร้างสัญญาณฟีเจอร์ (feature) ซึ่งมีลักษณะของการเกิดแนวโน้ม (trending) ของระดับการเสื่อมสภาพที่เป็นแบบฟังก์ชันทางเดียว (Monotonic function) จากนั้นจะทำการพยากรณ์ (prognosis) โดยอาศัยอัลกอริธึมเพื่อคำนวณว่าเมื่อใดที่สภาวะการเสื่อมสภาพของอุปกรณ์นั้นจะดำเนินไปจนถึงระดับที่ตั้งไว้ (threshold) ซึ่ง ณ เวลานั้น จะเรียกว่าเวลาสิ้นอายุ (End of life) หรือ EOL และ ช่วงเวลาที่นับจากเวลาปัจจุบันถึงเวลาสิ้นอายุ EOL ก็จะเรียกว่าช่วงเวลาที่เหลืออยู่ หรือ RUL ของอุปกรณ์นั้นๆ โดยทั่วไปแล้วอัลกอริธึมที่ใช้การพยากรณ์จะแบ่งออกเป็นสามวิธีดังต่อไปนี้

2.2.1 วิธีการใช้แบบจำลองทางกายภาพ (physical model-based approach)

2.2.2 วิธีการใช้ข้อมูลอย่างเดียว (data-driven based approach)

2.2.3 วิธีผสมการใช้แบบจำลองทางกายภาพและข้อมูล (mixed physical model-based and data-driven approach)

Picture 2 : กระบวนการในการประมาณค่า RUL

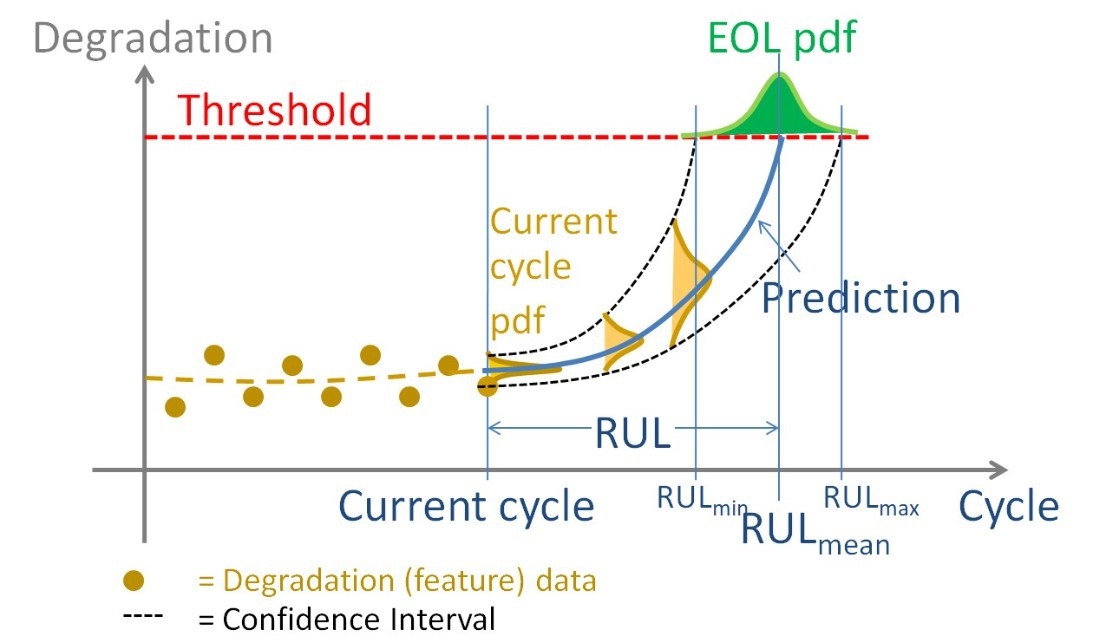

วิธีของการใช้แบบจำลองทางกายภาพจะเป็นรูปแบบที่ง่ายที่สุดในการพยากรณ์ RUL โดยในรูปที่ 2 แสดงกรรมวิธีการหา RUL โดยวิธีการใช้แบบจำลองทางกายภาพ โดยเริ่มจากการใช้ข้อมูลฟีเจอร์ที่มีอยู่นับถึงเวลาขณะปัจจุบัน (Current cycle) หลังจากนั้นอัลกอริธึมจะอาศัยแบบจำลองทางกายภาพของอุปกรณ์ในการประมาณค่า (Prediction) เพื่อสร้างฟังก์ชันความหนาแน่นความน่าจะเป็น (Probability Density Function) หรือ pdf ของค่าระดับการเสื่อมสภาพ และ ช่วงความเชื่อมั่น (Confidence interval) ของการประมาณค่านี้ สังเกตว่าการทำนายค่าในอนาคตที่ห่างจากเวลาปัจจุบันมากจะทำให้ช่วงความเชื่อมั่นกว้างขึ้น ซึ่งจะหมายถึงการที่ค่าเบี่ยงเบนมาตรฐาน (standard deviation) การประมาณค่าระดับการเสื่อมสภาพมีค่ามากตามไปด้วย และเมื่อระดับของค่าประมาณการเสื่อมสภาพของอุปกรณ์ได้ดำเนินไปถึงระดับ threshold ที่ได้ตั้งไว้ ก็จะเรียกได้ว่าถึงเวลาสิ้นอายุหรือ EOL ของเครื่องจักรหรืออุปกรณ์นั้นแล้ว ความแม่นยำของการพยากรณ์ EOL อธิบายได้ด้วยการกระจาย (Distribution) ที่ขึ้นกับหลายปัจจัย เช่น แบบจำลองที่ใช้ ปริมาณสัญญาณรบกวน จำนวนข้อมูลที่ได้จนถึงเวลาปัจจุบัน และ อัลกอริธึมที่ใช้ในการประมาณค่า ซึ่งปัจจัยต่างๆเหล่านี้ยังมีความแตกต่างกันไปในแต่ละลักษณะของเครื่องจักรหรืออุปกรณ์อีกด้วย ดังนั้นจึงเป็นเรื่องที่วิศวกรซ่อมบำรุงที่จะต้องพิจารณาเพื่อเลือกใช้วิธีการการพยากรณ์ RUL ให้เหมาะสมกับแต่ละชนิดของงาน

Picture 3 : แสดงกรรมวิธีการหา RUL โดยวิธีการใช้แบบจำลองทางกายภาพ

ดังนั้น การพยากรณ์สถานะของเครื่องจักรและอุปกรณ์ (Prognostics and Health Management) หรือ PHM นั้นเป็นหัวใจหลักของการบำรุงรักษาเชิงคาดการณ์ (Condition-based Maintenance) หรือ CBM ซึ่งเป็นเทคนิคการบำรุงรักษาที่เน้นการใช้สถานะของเครื่องจักรและอุปกรณ์มาใช้ในการกำหนดแผนงานเพื่อเพิ่มประสิทธิภาพในการจัดทำแผนการบำรุงรักษา ความแม่นยำของการประมาณค่าอายุที่เหลืออยู่ หรือ RUL ของเครื่องจักรหรืออุปกรณ์นั้นขึ้นกับหลายปัจจัย เช่น แบบจำลองที่ใช้ ปริมาณสัญญาณรบกวน จำนวนข้อมูลที่ได้จนถึงเวลาปัจจุบัน อัลกอริธึมที่ใช้ในการประมาณค่าและลักษณะของเครื่องจักรหรืออุปกรณ์ที่พิจารณา (ยุวภูษิตานนท์, 2020)

เจอกันในพาทต่อไป เราจะมากล่าวถึงการทำงานในการพัฒนาระบบ Machine base condition CBM